ବିଭିନ୍ନ ଶିଳ୍ପ ଏବଂ ନାଗରିକ ପରିବେଶରେ ବ୍ୟାପକ ଭାବରେ ବ୍ୟବହୃତ ଏକ ସୁରକ୍ଷା ସାମଗ୍ରୀ ଭାବରେ, ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ ସେମାନଙ୍କର ଉତ୍କୃଷ୍ଟ ଆଣ୍ଟି-ସ୍କିଡ୍ କାର୍ଯ୍ୟଦକ୍ଷତା, ସ୍ଥାୟୀତ୍ୱ ଏବଂ ସୁନ୍ଦର ଦୃଶ୍ୟ ସହିତ ଅନେକ କ୍ଷେତ୍ରରେ ଏକ ଅନିବାର୍ଯ୍ୟ ପସନ୍ଦ ପାଲଟିଛି। ଏହି ଲେଖାଟି ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ଗୁଡ଼ିକର ଆଣ୍ଟି-ସ୍କିଡ୍ ନୀତି ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାକୁ ଗଭୀର ଭାବରେ ଅନୁସନ୍ଧାନ କରିବ ଏବଂ ପାଠକମାନଙ୍କ ପାଇଁ ଏହି ସୁରକ୍ଷା ରକ୍ଷକର ରହସ୍ୟ ଉନ୍ମୋଚନ କରିବ।

୧. ଧାତୁର ଆଣ୍ଟି-ସ୍କିଡ୍ ନୀତିଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟଗୁଡ଼ିକ

ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ଗୁଡ଼ିକର ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ରଭାବ ମୁଖ୍ୟତଃ ଏହାର ପୃଷ୍ଠର ସ୍ୱତନ୍ତ୍ର ଡିଜାଇନ୍ ଏବଂ ସାମଗ୍ରୀ ଚୟନରୁ ଆସିଥାଏ। ବିଭିନ୍ନ ପ୍ରୟୋଗ ପରିସ୍ଥିତି ଅନୁସାରେ, ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ଗୁଡ଼ିକର ଆଣ୍ଟି-ସ୍କିଡ୍ ନୀତିକୁ ନିମ୍ନଲିଖିତ ଭାବରେ ସଂକ୍ଷେପ କରାଯାଇପାରେ:

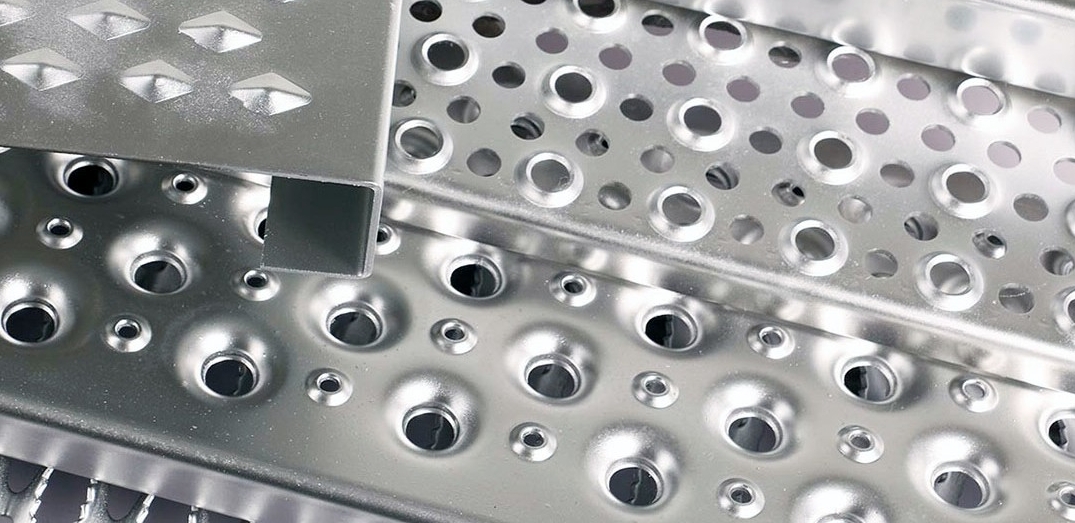

ପୃଷ୍ଠ ଗଠନ ଡିଜାଇନ୍:ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ଗୁଡ଼ିକ CNC ପଞ୍ଚିଂ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ବ୍ୟବହାର କରି ସେମାନଙ୍କ ପୃଷ୍ଠରେ ବିଭିନ୍ନ ଉଚ୍ଚ ପ୍ୟାଟର୍ଣ୍ଣ ଗଠନ କରନ୍ତି, ଯେପରିକି ହେରିଂବୋନ୍, କ୍ରସ୍ ଫ୍ଲାୱାର୍, ଗୋଲ, କୁମ୍ଭୀର ମୁହଁ, ଇତ୍ୟାଦି। ଏହି ପ୍ୟାଟର୍ଣ୍ଣଗୁଡ଼ିକ କେବଳ ସୁନ୍ଦର ନୁହେଁ, ବରଂ ଅଧିକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ କଥା ହେଉଛି, ଏଗୁଡ଼ିକ ସୋଲ୍ ଏବଂ ବୋର୍ଡ ପୃଷ୍ଠ ମଧ୍ୟରେ ଘର୍ଷଣ ବୃଦ୍ଧି କରିପାରେ, ପ୍ରଭାବଶାଳୀ ଭାବରେ ଖସିଯିବାକୁ ରୋକିଥାଏ।

ଆବରଣ ଚିକିତ୍ସା:ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ ପାଇଁ, ଆଣ୍ଟି-ସ୍କିଡ୍ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଆହୁରି ଉନ୍ନତ କରିବା ପାଇଁ, ଏହାର ପୃଷ୍ଠରେ ସାଧାରଣତଃ ଏକ ସ୍ୱତନ୍ତ୍ର ଆଣ୍ଟି-ସ୍କିଡ୍ ଆବରଣ ସ୍ପ୍ରେ କରାଯାଏ। ଏହି ଆବରଣ କେବଳ ବୋର୍ଡ ପୃଷ୍ଠର ଖରଫୁଲତା ବୃଦ୍ଧି କରେ ନାହିଁ, ବରଂ ଆର୍ଦ୍ର ପରିବେଶରେ ଏକ ଭଲ ଆଣ୍ଟି-ସ୍ଲିପ୍ ପ୍ରଭାବ ମଧ୍ୟ ବଜାୟ ରଖେ, ଯାହା ଆର୍ଦ୍ରତା ଯୋଗୁଁ ଖସିଯିବାର ଆଶଙ୍କା ହ୍ରାସ କରେ।

ସାମଗ୍ରୀ ଚୟନ:ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟର ମୂଳ ସାମଗ୍ରୀ ସାଧାରଣତଃ ଉଚ୍ଚ-ଶକ୍ତି, କ୍ଷୟ-ପ୍ରତିରୋଧୀ ଧାତୁ ସାମଗ୍ରୀ ଯେପରିକି ଉଚ୍ଚ-ଗୁଣବତ୍ତା ଲୁହା ପ୍ଲେଟ୍, ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ପ୍ଲେଟ୍ ଏବଂ ଆଲୁମିନିୟମ୍ ପ୍ଲେଟ୍ ଦ୍ୱାରା ତିଆରି ହୋଇଥାଏ। ଏହି ସାମଗ୍ରୀଗୁଡ଼ିକର ନିଜସ୍ୱ ଭଲ ଶକ୍ତି ଏବଂ ସ୍ଥାୟୀତ୍ୱ ଥାଏ ଏବଂ କଠୋର ପରିବେଶରେ ସ୍ଥିର ଆଣ୍ଟି-ସ୍ଲିପ୍ କାର୍ଯ୍ୟଦକ୍ଷତା ବଜାୟ ରଖିପାରେ।

୨. ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟର ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା

ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ ଉତ୍ପାଦନ ଏକ ଜଟିଳ ଏବଂ ସୂକ୍ଷ୍ମ ପ୍ରକ୍ରିୟା, ଯେଉଁଥିରେ ମୁଖ୍ୟତଃ ନିମ୍ନଲିଖିତ ପଦକ୍ଷେପଗୁଡ଼ିକ ଅନ୍ତର୍ଭୁକ୍ତ:

ଛେଦନ ଏବଂ ବଙ୍କା କରିବା:ଗ୍ରାହକଙ୍କ ଆବଶ୍ୟକତା ଅନୁସାରେ, ପ୍ରଥମେ ଏକ ବୃତ୍ତିଗତ ସିୟରିଂ ମେସିନ୍ ବ୍ୟବହାର କରି ଧାତୁ ସିଟ୍କୁ ଉପଯୁକ୍ତ ଆକାରରେ କାଟି ଦିଅନ୍ତୁ। ତା'ପରେ, ଆବଶ୍ୟକୀୟ ଆକୃତି ଏବଂ କୋଣ ଗଠନ କରିବା ପାଇଁ ସିଟ୍କୁ ଏକ ବଙ୍କା ମେସିନ୍ ଦ୍ୱାରା ବଙ୍କା କରାଯାଏ।

ୱେଲ୍ଡିଂ:କଟା ଏବଂ ବଙ୍କା ଧାତୁ ଚାଦରଗୁଡ଼ିକୁ ଏକ ସମ୍ପୂର୍ଣ୍ଣ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ ଗଠନ ଗଠନ କରିବା ପାଇଁ ୱେଲ୍ଡିଂ କରାଯାଏ। ୱେଲ୍ଡିଂ ପ୍ରକ୍ରିୟା ସମୟରେ, ୱେଲ୍ଡର ଶକ୍ତି ଏବଂ ସୌନ୍ଦର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ୱେଲ୍ଡିଂ ତାପମାତ୍ରା ଏବଂ ୱେଲ୍ଡିଂ ଗୁଣବତ୍ତା କଡ଼ାକଡ଼ି ଭାବରେ ନିୟନ୍ତ୍ରଣ କରାଯିବା ଆବଶ୍ୟକ।

ସିଏନସି ପଞ୍ଚିଂ:ୱେଲ୍ଡିଂ ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟକୁ ପଞ୍ଚ କରିବା ପାଇଁ ଏକ CNC ପଞ୍ଚିଂ ମେସିନ୍ ବ୍ୟବହାର କରନ୍ତୁ। ବିଭିନ୍ନ ପ୍ରୟୋଗ ପରିସ୍ଥିତିର ଆଣ୍ଟି-ସ୍ଲିପ୍ ଆବଶ୍ୟକତା ପୂରଣ କରିବା ପାଇଁ ଗ୍ରାହକଙ୍କ ଆବଶ୍ୟକତା ଅନୁସାରେ ପଞ୍ଚିଂ ହୋଲ୍ଗୁଡ଼ିକର ଆକୃତି, ଆକାର ଏବଂ ବଣ୍ଟନକୁ କଷ୍ଟମାଇଜ୍ କରାଯାଇଛି।

ଗଠନ ଏବଂ ପୃଷ୍ଠ ଚିକିତ୍ସା:ପଞ୍ଚିଂ ପରେ, ଚୂଡ଼ାନ୍ତ ଆକୃତି ଏବଂ ଆକାର ଗଠନ କରିବା ପାଇଁ ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ ଗଠନ କରିବାକୁ ପଡିବ। ସେହି ସମୟରେ, ପ୍ଲେଟ୍ ପୃଷ୍ଠକୁ ଏହାର ସୌନ୍ଦର୍ଯ୍ୟ ଏବଂ କ୍ଷରଣ ପ୍ରତିରୋଧକୁ ଉନ୍ନତ କରିବା ପାଇଁ ପଲିସ୍, କଳଙ୍କି-ଅପସାରଣ ଏବଂ ଅନ୍ୟାନ୍ୟ ପୃଷ୍ଠ ଚିକିତ୍ସା ଆବଶ୍ୟକ।

ହଟ୍-ଡିପ୍ ଗାଲଭାନାଇଜିଂ ଆଣ୍ଟି-ରଷ୍ଟ ଟ୍ରିଟମେଣ୍ଟ (ଇଚ୍ଛାଧୀନ):ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟ୍ ପାଇଁ ଯାହାକୁ ଦୀର୍ଘ ସମୟ ପାଇଁ କଠୋର ପରିବେଶରେ ରହିବାକୁ ପଡ଼ିଥାଏ, ହଟ୍-ଡିପ୍ ଗାଲଭାନାଇଜିଂ ଆଣ୍ଟି-ରଷ୍ଟ ଚିକିତ୍ସା ମଧ୍ୟ କରାଯାଇପାରିବ। ଏହି ଚିକିତ୍ସା ପ୍ରକ୍ରିୟା ଧାତୁ ଆଣ୍ଟି-ସ୍କିଡ୍ ପ୍ଲେଟର କ୍ଷୟ ପ୍ରତିରୋଧକୁ ଉଲ୍ଲେଖନୀୟ ଭାବରେ ଉନ୍ନତ କରିପାରିବ ଏବଂ ଏହାର ସେବା ଜୀବନକୁ ବୃଦ୍ଧି କରିପାରିବ।

ପୋଷ୍ଟ ସମୟ: ଅକ୍ଟୋବର-୩୧-୨୦୨୪